Je suis imprimeur 3D professionnel. Je construis et j’exploite mes propres imprimantes 3D. Mes conseils sont ici basés sur plusieurs années de construction puis d’exploitation de parcs d’imprimantes 3D, soit plusieurs dizaines de milliers d’heures d’impression, sur plus d’une quarantaine d’imprimantes 3D construites dans mon atelier.

L’impression 3D est en train de devenir un outil incontournable dans de nombreux secteurs d’activité. Il existe de nombreuses manières de concevoir un parc d’imprimantes 3D professionnel, mais pour garantir une productivité maximale et une qualité constante des impressions, il est important de suivre certaines étapes clés. Dans cet article, nous allons vous guider à travers les 10 étapes les plus importantes pour monter un parc d’imprimantes 3D professionnel de qualité. Attention, les concepts présentés ici s’appliquent à des imprimantes 3D de prototypage, mais surtout de production.

Comment imprimer vite, à de hauts niveaux de qualité : j’ai résumé ici les 10 aspects que je prends en compte lorsque je conçois un parc d’imprimantes 3D pour l’un de nos clients.

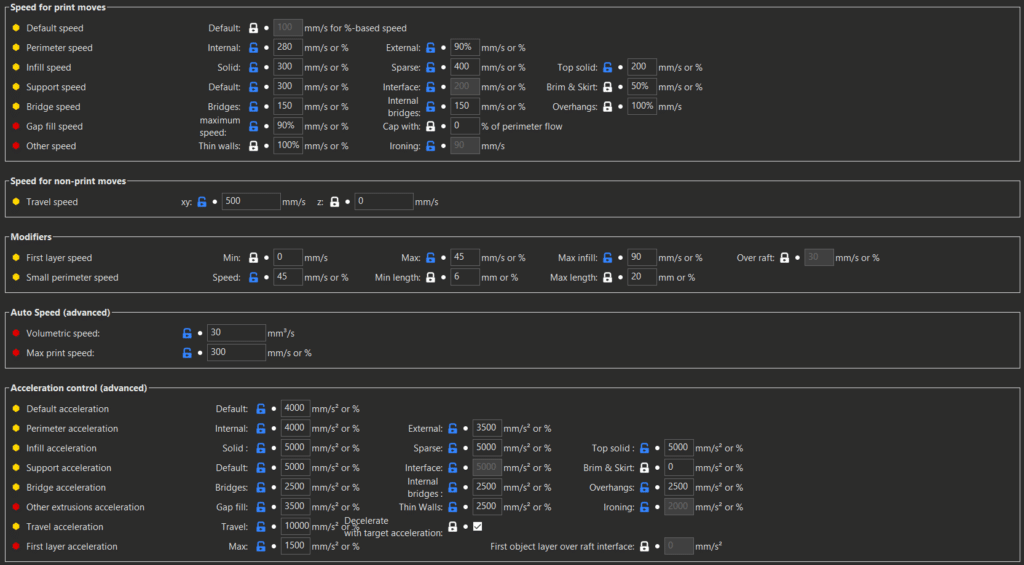

Sur ces bases, les vitesses de travail de nos imprimantes 3D, en production, sont actuellement les suivantes, en constante évolution :

Principe de simplicité

Températures (ambiante, extrudeur, lit chauffant), refroidissement, vitesses, largeurs et hauteurs d’extrusion, hygrométrie… de nombreuses variables participent à un résultat fiable. Une dérive sur l’une d’entre elles peut se potentialiser avec une autre, entraînant des échecs. Les échecs sont d’autant plus difficiles à diagnostiquer. La priorité de la réflexion doit donc être axée sur la stabilisation d’un maximum de variables.

Réduire la variabilité, cela commence par choisir des machines quasi identiques, clairement documentées, avec des groupes d’utilisateurs actifs.

Je travaille essentiellement avec :

10 Prusa Mk3s Bear : Si la Prusa Mk3s est LA machine de production fiable par excellence, sa version Bear a été considérée comme surdimensionné avec son firmware d’origine, ces imprimantes 3D étaient essentiellement limitées par la puissance de calcul de leur carte mère. Klipper, sur un Raspberry Pi Zero, permet désormais de quadrupler leur productivité d’origine.

Les documentations sont parfaitement détaillées et demandent juste beaucoup de rigueur.

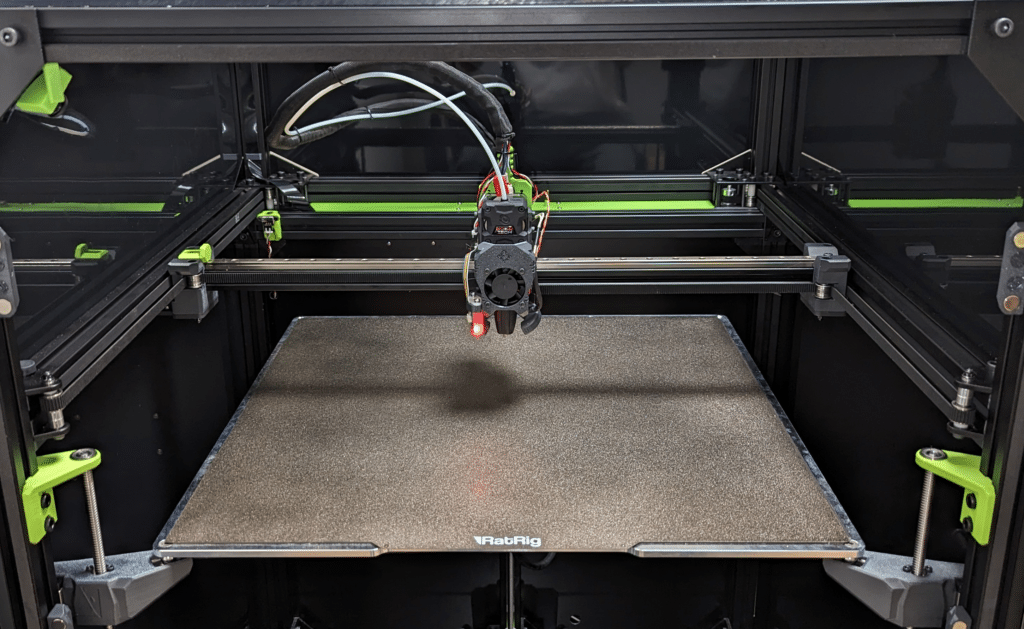

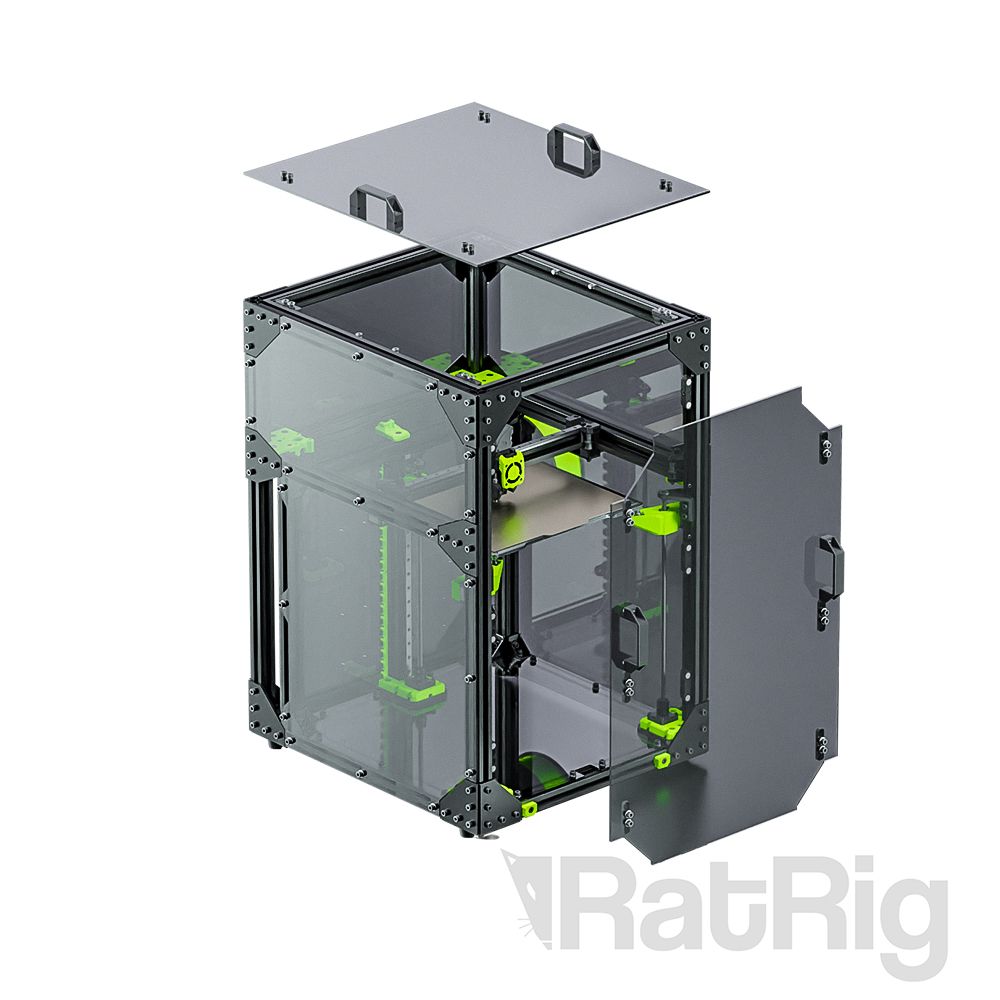

4 Ratrig V-core 3.1-500^3 : à ces dimensions, une géométrie Core-XY extrêmement bien conçue permet des performances inégalables en production. Ratos est la version la plus aboutie de Klipper, ouvrant la porte à une évolutivité incroyable.

Ces 2 types d’imprimantes 3D sont le résultat du travail de plusieurs milliers de passionnés, parfois de très haut niveau dans leurs domaines, qui collaborent en permanence à leur évolution, souvent par de simples mises à jour logicielles.

Attention, ces imprimantes 3D ne sont généralement pas vendues assemblées et calibrées, mais en kit de base. Chaque utilisateur construit généralement sa propre machine en retenant les options pertinentes pour ses usages.

Je les construis pour mes usages et parfois pour certains de mes clients. À ma connaissance, PSL3D est l’une des seules entreprises à les proposer construites et prêtes à imprimer, au moins en Europe.

Elles sont munies d’un certain nombre d’options que j’ai retenues en vue d’assurer la répétabilité des impressions, tout en réduisant les interventions et les temps d’attente.

Elles tournent toutes deux sous klipper, ont les mêmes interfaces et se pilotent avec le même slicer.

Mais avant d’en arriver là, voici ce qui me semble être la liste complète des points de réflexion à valider :

1 – Environnement d’un parc d’imprimantes 3D

La pièce doit avoir une ventilation contrôlée, une température stabilisée entre 20 et 30°C, un déshumidificateur d’air régulé.

Chaque imprimante 3D dispose de son propre système de filtration en recyclage. La filtration des particules est assurée par un dispositif Alveo3D.

Prévoir suffisamment de dégagements pour pouvoir travailler autour des machines.

Prévoir parcours de filaments au plus direct.

Prévoir une alimentation électrique adaptée, idéalement avec back-up batteries. Gares aux microcoupures.

2 – Filament

Si chaque filament a ses particularités, les fonctions avancées de calibration de Klipper permettent, avec un protocole simple, de profiler chaque filament rapidement.

Choisissez un ou deux fournisseurs de filament de très bonne qualité : la régularité des diamètres, la stabilité des ingrédients qu’ils utilisent sont une première garantie de succès dans vos impressions.

Les choix de supports de bobines, positionnement / l’imprimante, longueur et courbure du tube d’alimentation PTFE : la moindre friction ou tension excédentaire est votre premier frein.

Une bobine de 750 permettra des débits supérieurs à une bobine de 2 à 8 kg malgré tous les roulements à billes possibles…

Veillez à stocker vos filaments à l’abri de l’humidité, de le sécher à l’étuve avant impression si nécessaire.

Je travaille essentiellement avec Arianeplast et FormFutura, qui me garantissent des qualités constantes et une innovation soutenue.

3 – Extrudeur

C’est lui qui tire le filament de la bobine pour le pousser à travers la tête d’impression vers la buse.

Avec un filament de qualité, correctement alimenté avec des frictions minimales, le moteur de l’extrudeur, embarqué sur la tête d’impression (EVA 3.0), va pouvoir le tirer pour alimenter la buse, avec des pas suffisamment précis pour gérer les accélérations, soutenir des vitesses élevées avec une parfaite régularité, réduire les débits en fin de trajet. Le tout à des précisions inférieures à 0.001 mm^3 !!!

J’utilise principalement des extrudeurs Prusa d’origine, des Bondtech LGX, des Orbiters V2

4 – Hotend

La tête d’impression, entre l’extrudeur et la buse, va guider le filament à travers un radiateur de refroidissement avant de le plonger directement dans le corps de chauffe, puis à travers la buse, vers le plateau de l’imprimante.

Pour mes machines, j’utilise des hotend Copperhead ou des Featus Rapido UHF

Les buses Bondtec CHT permettent d’augmenter encore ces débits et la précision d’extrusion.

Les Hotends (EVA 3.0) sont munies d’un accéléromètre qui permet de corriger les fréquences de résonance en fin de procédures de calibrations.

5 – Débits

À ce stade vous pouvez mesurer vos débits potentiels en mm^3/sec.

Mes Prusa Bear sont entre 12 et 18 mm^3/sec suivant les matériaux, mes Ratrigs V-core 3.1 entre 18 et 35 mm^3/sec.

Vos vitesses réelles d’impression seront plafonnées par ces débits, suivant vos largeurs et hauteurs d’extrusion.

6 – Plateau

Le filament est déposé sur le plateau chauffant. Puissant, isolé par le dessous, il assure une planéité maximale.

Les surfaces de construction disponibles sont nombreuses. Les flexplates PEI et un simple plateau de verre parfaitement entretenu fonctionnent très bien.

Les calibrations de hauteur de buse (z-offset), source principale d’échecs d’impression, sont automatisées. Un certain nombre de macros comme PAM permettent de réduire encore les temps de procédures.

7 – Châssis

Si le débit volumétrique possible est le seul plafond véritable aux vitesses d’impression, les imprimantes 3D open source de haut niveau permettent des déplacements bien plus performants encore, à plus de 1000 mm/sec, des accélérations jusqu’à 3 ou 5 G.

Choisissez un châssis robuste : très exigeant au montage, c’est une garantie essentielle d’un fonctionnement harmonieux des déplacements, en ramenant les tolérances au plus serré.

Les corrections ultimes pourront être gérées par le firmware (auto z-offset, z-tilt, bed mesh, input shaper, skew…)

Dégraissez rigoureusement tous les rails linéaires au déballage, appliquez un lubrifiant sec au PTFE dans les graisseurs du chariot, mettez en place minutieusement.

J’ai choisi les Ratrigs et Prusa Bear pour la robustesse de leur chassis, la précision de leurs mécanismes.

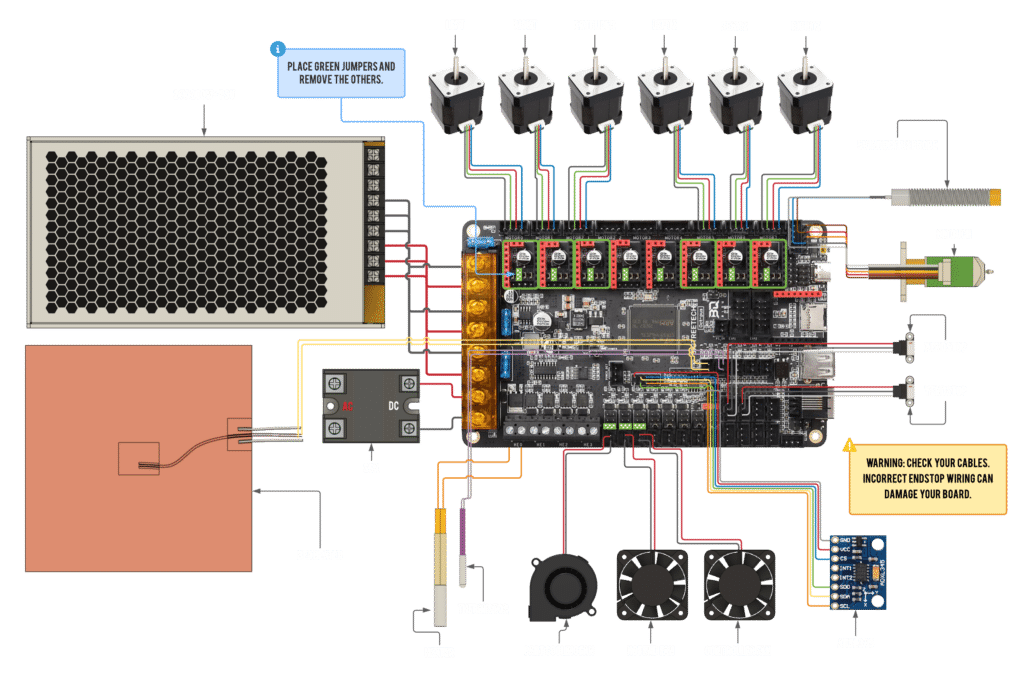

8 – Électronique

Pour gérer un grand nombre d’instructions rapidement, un Raspberry PI prend le contrôle de tous les calculs de trajectoires (températures, refroidissements etc.) et contrôle l’exécution par la carte mère de l’imprimante.

Une carte mère dotée d’un grand nombre de connexions sera une garantie de pérennité, d’évolutivité.

Prévoyez des moteurs pas à pas de qualité, un câblage adapté au mouvement et à la chaleur.

Soyez très vigilants lors du câblage, prévoyez bien toutes vos connectiques et vérifiez tout plusieurs fois avant de brancher.

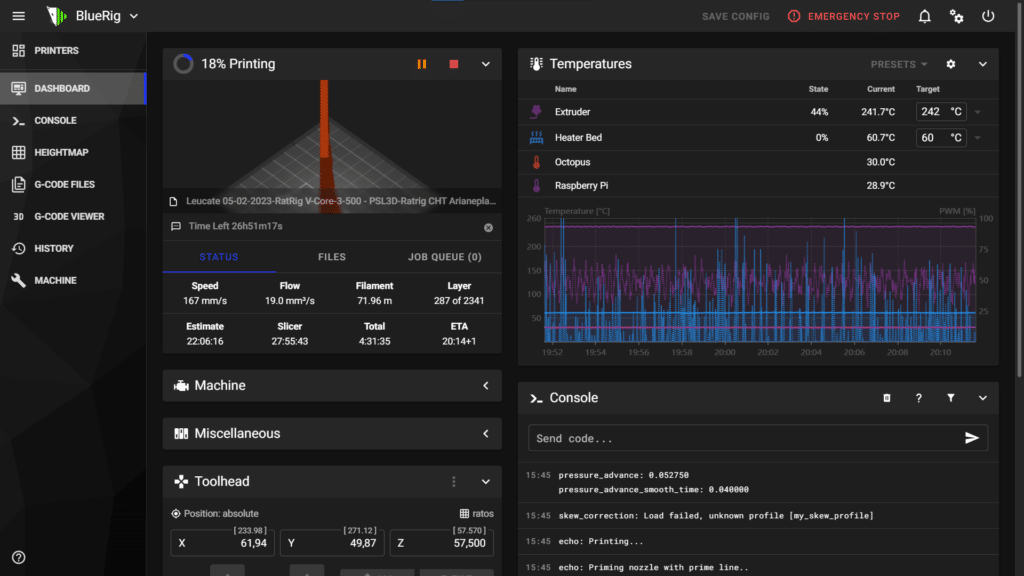

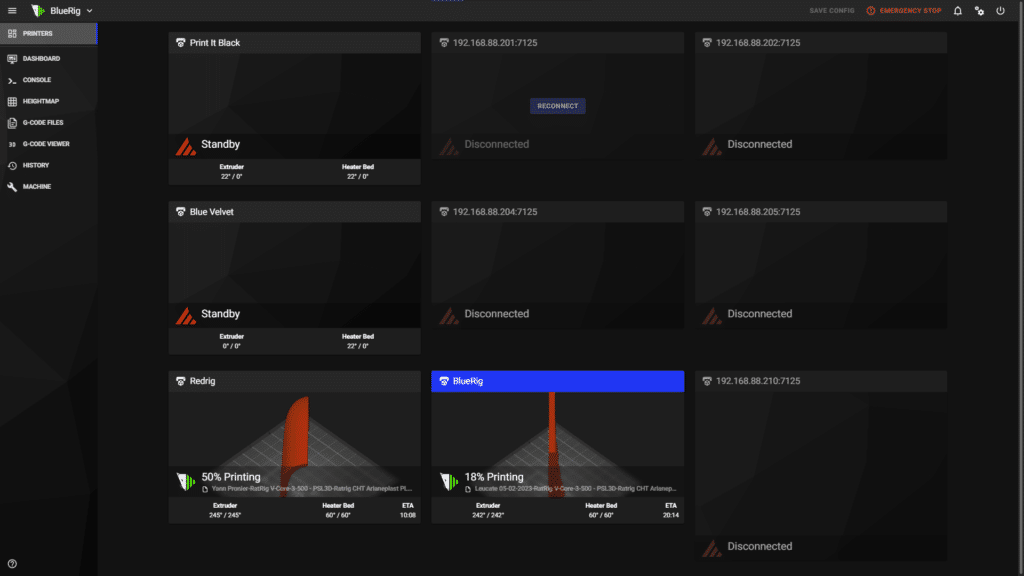

9 – Firmware

Klipper, Ratos sont bien plus que des firmwares : ils apportent des fonctions de diagnostic extrêmement évoluées qui augmentent considérablement le taux de disponibilité réel des imprimantes 3D de ce niveau.

Une interface simple et efficace, unique pour toutes nos machines, toujours accessible :

Des fonctions évoluées telle que la gestion de sonde Euclid, Pressure Advance ou Resonance_compensation permettent de venir “gommer” les derniers artefacts.

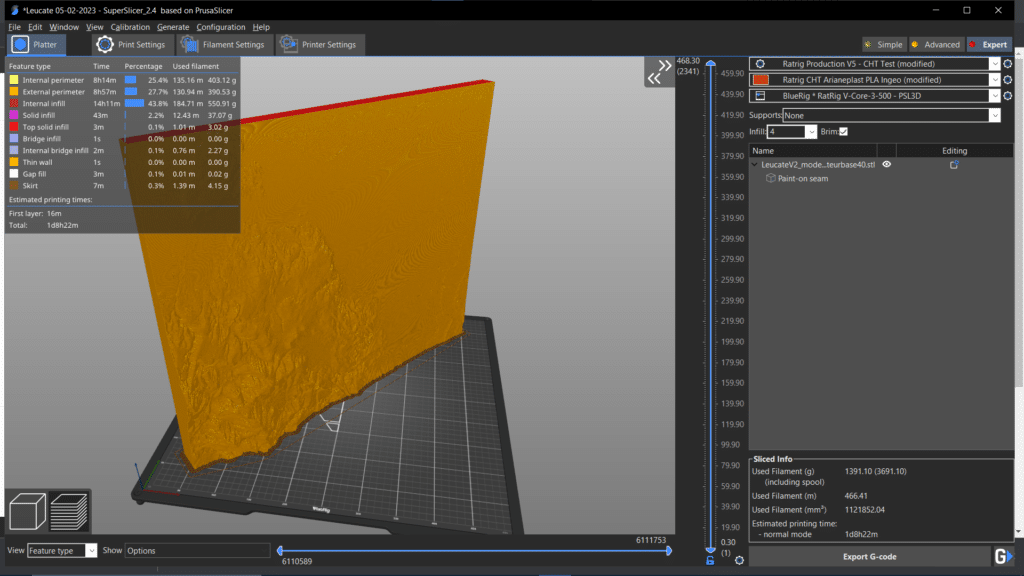

10 – Trancheur / Slicer

Un trancheur, ou slicer, va découper l’objet à imprimer en fines couches horizontales, pour planiflier l’ensemble des déplacements pour déposer la bonne quantité de matière au bon endroit sur une couche, puis les suivantes.

Tous les slicers peuvent apporter d’excellents résultats pour peu qu’ils soient profilés avec rigueur pour chaque déplacement.

Un certain nombre de tests permet de mesurer toutes les valeurs nécessaires.

Attention : les profils livrés “par défaut” pour différentes machines sont des profils “dégradés”, par prudence.

Il appartient à chaque imprimeur 3D d’explorer les limites précises de sa machine dans son contexte particulier d’utilisation.

Si Klipper est particulièrement efficace pour aider à ces calibrations, Prusa Slicer et plus particulièrement Super Slicer, sa variante, offrent un niveau de précision de paramétrage que Klipper et ces Imprimantes 3D méritent.

Tout commence par la création d’un profil d’imprimante 3D reflet fidèle de la machine réelle (Gcodes Start, Stop, changement de couche, limites de vitesses et d’accélération maximum….),

Puis vient la création des profils de filaments (températures, refroidissements, débits, rétractions, pressure advance…)

Enfin la création d’un profil d’impression vient assurer l’harmonie du pilotage : vitesses, accélérations, déplacements, mais aussi supports, hauteur et largeurs d’extrusion…)

Une fois ce travail fait, en respectant les procédures opératoires classiques, peu de variables seront à ajuster d’une impression 3D à la suivante, avec un fort taux de disponibilité réelle des machines.

Conclusion

Vous avez maintenant les 10 étapes pour monter un parc d’imprimantes 3D professionnelles. Cependant, ce n’est pas tout. Il y a encore quelques conseils pour optimiser votre installation :

- Entraînez-vous à utiliser vos imprimantes : la meilleure façon de découvrir les limites de vos machines est de les utiliser régulièrement. Essayez différentes configurations et différents filaments pour déterminer lesquels fonctionnent le mieux pour chaque application.

- Soyez organisé : enregistrez les réglages et les configurations pour chaque impression dans un fichier dédié. Cela vous permettra de retrouver rapidement les paramètres les plus efficaces pour chaque tâche.

- Soyez attentif à la maintenance : nettoyez régulièrement les buses, les ventilateurs, les rails de guidage, et tout autre composant. Cela prolongera la durée de vie de votre matériel et vous permettra de travailler avec une précision constante.

- Soyez ouvert d’esprit : la communauté de l’impression 3D est en constante évolution. Soyez prêt à apprendre de nouvelles techniques, à découvrir de nouveaux matériaux et à intégrer de nouveaux équipements.

- Soyez créatif : l’impression 3D vous permet de réaliser des projets que vous n’auriez jamais imaginés auparavant. Explorez les limites de vos machines et soyez créatif avec les solutions que vous trouvez.

En conclusion, monter un parc d’imprimantes 3D professionnelles nécessite une certaine préparation, une certaine connaissance technique et un certain investissement en matériel et en formation. Cependant, une fois que vous avez défini votre objectif, établi un plan et commencé à travailler avec vos machines, vous verrez rapidement que cela en vaut la peine.

Our Products

[products ids= »5041,5061,5050″]